Luftfiltrationsprodukte

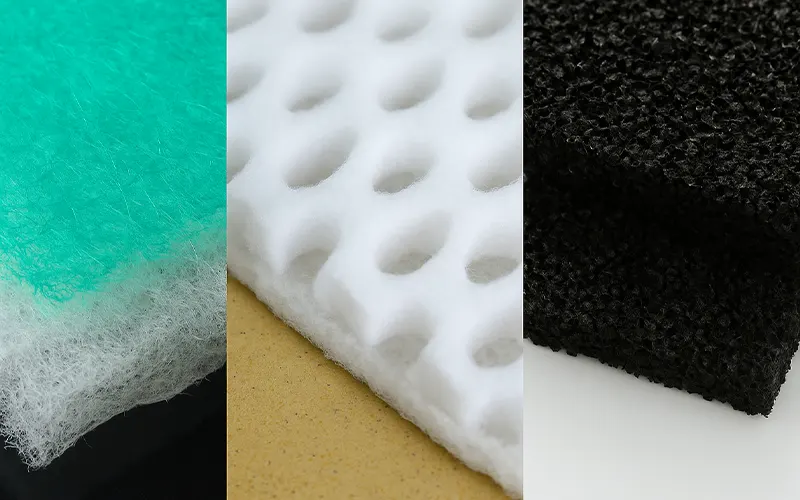

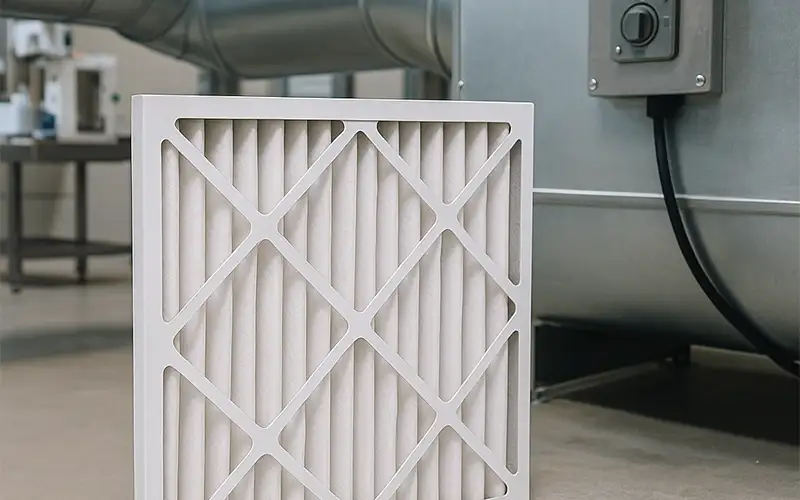

Entdecken Sie unser umfassendes Sortiment an hochwertigen Luftfiltrationslösungen, die für verschiedene Branchen konzipiert wurden.

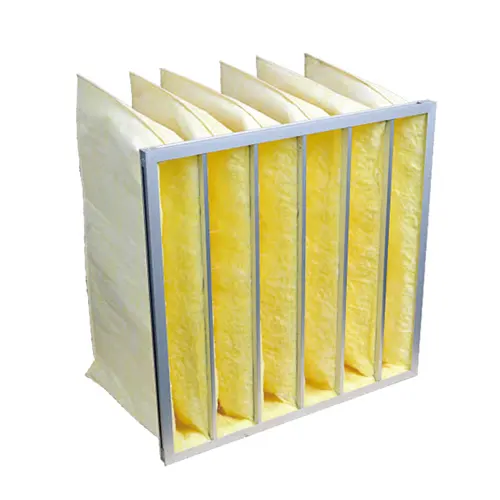

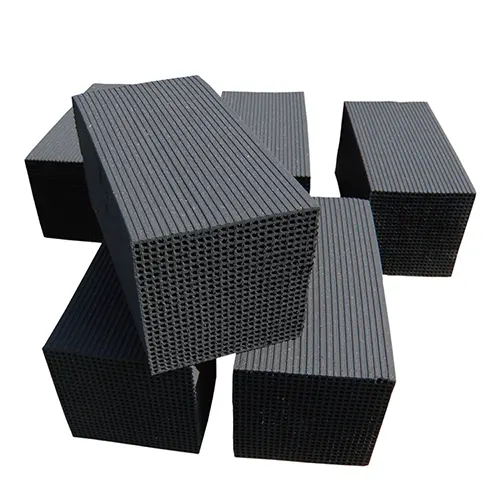

Von HVAC-Filtern über HEPA-Filter bis hin zu industriellen Anwendungen bieten unsere Luftfilter herausragende Leistung, Energieeffizienz und lang anhaltende Zuverlässigkeit.

Finden Sie den perfekten Filter, der Ihren Anforderungen entspricht.